חדשות

איך מתבצע תהליך של ייצור מעגלים מודפסים (PCB)? המדריך המלא לשנת 2026

בכל מכשיר אלקטרוני, יש מעגלים מודפסים. תהליך הייצור של מעגלים מודפסים מתבצע בשלבים המשפיעים ישירות על איכות המוצר הסופי ועל אמינותו לאורך זמן. טעות קטנה באחד השלבים עלולה לפגוע בתפקוד הלוח ולגרום לכשלים בשטח. במדריך הזה נעבור על כל שלב בתהליך הייצור ונסביר מה חשוב לדעת.

מהו מעגל מודפס ולמה תהליך הייצור קריטי?

מעגלים מודפסים (PCB – Printed Circuit Board) הם הבסיס הפיזי של כל מערכת אלקטרונית מודרנית. מעגל מודפס הוא לוח שעשוי מחומר מבודד ועליו מסלולי הולכה מנחושת שמחברים בין הרכיבים האלקטרוניים. בלי מעגל מודפס תקין, המכשיר פשוט לא יעבוד.

תהליך הייצור משפיע על כל היבט של הלוח:

- מסלולי הולכה לא מדויקים גורמים לבעיות חשמליות והפרעות אלקטרומגנטיות.

- חורים במיקומים שגויים מונעים הרכבה תקינה של רכיבים.

- ציפוי לקוי מוביל לקורוזיה וכשלים לאורך זמן

- שכבות פגומות גורמות לקצרים או ניתוקים.

בתעשיות קריטיות ישנן דרישות מחמירות במיוחד. בתחום הרפואי נדרשת אמינות מוחלטת למכשירים שמצילים חיים, בענף הביטחון נדרשת עמידות בתנאים קיצוניים של טמפרטורה, לחות ורעידות. בתחום של מוליכים למחצה נדרש דיוק ברמת מיקרונים.

סוגי מעגלים מודפסים ובחירת המבנה המתאים

לפני שמתחילים לייצר, צריך לבחור את סוג הלוח המתאים ליישום. הבחירה משפיעה על כל שלבי התהליך.

לוח חד-שכבתי (Single Layer) – שכבת נחושת אחת על צד אחד של הלוח. מתאים למעגלים פשוטים עם מעט רכיבים. עלות נמוכה וזמן ייצור קצר.

לוח דו-שכבתי (Double Layer) – שכבות נחושת משני צידי הלוח. מאפשר מורכבות גבוהה יותר. הנפוץ ביותר ביישומים מסחריים.

לוח רב-שכבתי (Multi-Layer) – מ-4 עד 50+ שכבות. נדרש למעגלים מורכבים עם צפיפות רכיבים גבוהה. נפוץ במכשור רפואי, מערכות ביטחוניות ואלקטרוניקה מתקדמת.

לוח גמיש (Flex PCB) – עשוי מחומר גמיש כדי לאפשר כיפוף. מתאים ליישומים עם מגבלות מקום או צורך בגמישות מכנית.

לוח קשיח-גמיש (Rigid-Flex) – שילוב של אזורים קשיחים וגמישים בלוח אחד. פותר אתגרי חיבור מורכבים.

תכנון מעגל מודפס ויצירת הפריסה (Layout)

השלב הראשון בייצור מעגלים מודפסים הוא התכנון הממוחשב. מהנדסים משתמשים בתוכנות CAD מיוחדות כמו Altium Designer, KiCad או OrCAD לעיצוב הלוח. הם מגדירים את מסלולי ההולכה, מיקום הרכיבים וסידור השכבות.

תכנון מדויק בשלב הזה חוסך בעיות בהמשך. כל טעות בפריסה תתגלה רק אחרי הייצור, ותיקון בשלב מאוחר עולה הרבה יותר כסף וזמן.

המתכננים צריכים להתחשב בכמה גורמים:

- רוחב מסלולי ההולכה ומרווחים ביניהם (בהתאם לזרם הנדרש).

- מיקום אופטימלי של רכיבים למניעת הפרעות.

- ניהול חום ופיזור אנרגיה במעגלים בעלי הספק גבוה.

- התאמה ליכולות הייצור של המפעל (DFM – Design for Manufacturing).

- עמידה בתקני IPC לתעשייה.

הכנת קבצי הייצור (Gerber Files) והעברה למפעל

קבצי Gerber הם השפה המשותפת בין המתכנן למפעל. זה הפורמט הסטנדרטי בתעשייה לתיאור מדויק של מבנה הלוח. כל שכבה, כל חור וכל ציפוי מתועדים בקבצים האלה.

מפעלים משתמשים בקבצי Gerber כתוכניות עבודה, ולכן חשוב לבדוק את הקבצים באמצעות תוכנות Gerber Viewer לפני שליחה לייצור.

הקבצים כוללים מידע על:

- שכבות הנחושת ומסלולי ההולכה (Copper Layers).

- מיקומים ומידות של קידוחים (Drill Files).

- מסכת הלחמה ואזורי הגנה (Solder Mask).

- סימונים וכיתובים על הלוח (Silkscreen).

- קווי מתאר וחיתוך (Board Outline).

בחירת חומר הגלם

חומר הבסיס ממנו עשוי הלוח משפיע על הביצועים החשמליים, התרמיים והמכניים. הבחירה תלויה ביישום.

FR-4 – החומר הנפוץ ביותר. שרף אפוקסי מחוזק בסיבי זכוכית. מתאים לרוב היישומים המסחריים. קיימות גרסאות עם Tg (טמפרטורת מעבר זכוכית) שונות – Tg130, Tg170, Tg180 ליישומים בטמפרטורות גבוהות.

Rogers/Teflon – חומרים עם קבוע דיאלקטרי נמוך ויציב. נדרשים ליישומי RF ותדרים גבוהים.

קרמיקה (Ceramic) – מוליכות תרמית גבוהה. מתאים ליישומי הספק גבוה ו-LED.

Polyimide – חומר גמיש ועמיד בטמפרטורות גבוהות. משמש ללוחות גמישים.

עובי הנחושת נמדד באונקיות לרגל מרובע (oz/ft²). עובי סטנדרטי הוא 1oz (35 מיקרון). יישומים עם זרמים גבוהים דורשים 2oz או יותר.

בניית שכבות המעגל המודפס ותהליך החריטה

בשלב זה מודפסות השכבות המחוברות זו לזו. לוח רב-שכבתי יכול להכיל עשרות שכבות, וכל שכבה עוברת תהליך נפרד.

למינציה – שכבות הנחושת בשילוב החומר המבודד נערמות ומחוברות תחת לחץ וחום. התהליך יוצר מבנה מוצק אחיד.

הדפסה – עיצוב המסלולים מועבר לשכבת הנחושת באמצעות ציפוי פוטורזיסט וחשיפה לאור UV. האזורים שנחשפו (או לא נחשפו, תלוי בסוג) מתקשים ומגנים על הנחושת מתחתם.

חריטה – הלוח נטבל בתמיסה כימית שמסירה את הנחושת החשופה. רק מסלולי ההולכה המתוכננים נשארים על הלוח. דיוק בחריטה מבטיח מעגל תקין ואמין.

קידוח וציפוי חורים להולכה בין שכבות

בשלב הקידוח קודחים חורים עבור הרכיבים והחיבורים בין השכבות, באמצעות מכונות קידוח CNC מדויקות שמגיעות לרמות דיוק של מיקרונים בודדים.

סוגי חורים:

- Through Hole – חורים שעוברים דרך כל הלוח. להרכבת רכיבים או חיבור בין שכבות.

- Blind Via – חורים שמתחילים משכבה חיצונית ומגיעים לשכבה פנימית.

- Buried Via – חורים שמחברים שכבות פנימיות בלבד.

- Micro Via – חורים זעירים בקוטר מתחת ל-150 מיקרון. נוצרים בלייזר.

ציפוי PTH (Plated Through Hole) – מצפים את החורים בשכבת נחושת דקה שמאפשרת מעבר זרם בין השכבות. התהליך כולל הפעלה כימית ואז ציפוי גלווני.

ציפוי פני שטח ומסכת הלחמה

ציפוי פני השטח מגן על הנחושת החשופה ומכין את הלוח להלחמת רכיבים. הבחירה משפיעה על יכולת ההלחמה, חיי המדף והעלות.

סוגי ציפויים נפוצים:

- HASL (Hot Air Solder Leveling) – ציפוי בדיל מותך בעלות נמוכה, מתאים לרוב היישומים. קיימת גרסה נטולת עופרת (Lead-Free HASL).

- ENIG (Electroless Nickel Immersion Gold) – ניקל וזהב המספקים עמידות גבוהה ופני שטח שטוחים. פתרון מתאים לרכיבים עם מרווחים צפופים כמו פיני פוגו.

- OSP (Organic Solderability Preservative) – ציפוי אורגני וידידותי לסביבה בעלות נמוכה, שמעניק חיי מדף קצרים יותר.

- Immersion Silver/Tin – ציפוי כסף או בדיל, לביצועים טובים בעלות בינונית.

מסכת ההלחמה (Solder Mask) היא שכבת לכה מגינה שמכסה את המסלולים ומשאירה רק את אזורי ההלחמה חשופים. המסכה מונעת קצרים במהלך ההרכבה ומגינה מפני קורוזיה. ניתן לבצע גם הדפסת סילקסקרין, באמצעותה מודפסים על הלוח סימונים, כיתובים ומספרי רכיבים אשר מסייעים בהרכבה ובאיתור תקלות.

בדיקות איכות ובקרת מידות במהלך הייצור

בדיקות איכות מתבצעות לאורך כל תהליך הייצור. לא מחכים לסוף. כל שלב נבדק בנפרד לפני שעוברים לשלב הבא.

בדיקות אופטיות:

- AOI (Automated Optical Inspection) – מצלמות מהירות סורקות את הלוח ומשוות לתכנון המקורי, לזיהוי פגמים, קצרים וניתוקים.

- בדיקה ויזואלית – טכנאים מנוסים בודקים את הלוח בעין ובעזרת מיקרוסקופ.

בדיקות חשמליות:

- Flying Probe – מחטים נעות בודקות את המעגל נקודה-נקודה. בדיקה המתאימה לייצור בכמויות קטנות ואבות-טיפוס.

- Bed of Nails / Fixture Testing – מתקן ייעודי עם מחטים קבועות. מהיר יותר, מתאים לייצור המוני.

בדיקות נוספות:

- בדיקת X-Ray – לבדיקת חיבורים מוסתרים ו-BGA.

- מדידות מיקרוסקופיות של מידות ועובי שכבות.

- בדיקות אמינות בתנאים קיצוניים (טמפרטורה, לחות).

- בדיקות תאימות לתקני IPC.

גורמים המשפיעים על זמני אספקה ועלות

זמני הייצור תלויים במספר גורמים:

- מורכבות הלוח – מספר שכבות, סוגי חורים, רמת הדיוק הנדרש.

- כמות – אב-טיפוס או סדרה קטנה לעומת ייצור המוני.

- חומרים מיוחדים – חומרים לא סטנדרטיים מאריכים את הזמן.

- בדיקות נדרשות – בדיקות מקיפות יותר לוקחות זמן.

לוח דו-שכבתי פשוט יכול להיות מוכן תוך 24-48 שעות. לוחות רב-שכבתיים מורכבים לתעשיות הביטחון והרפואה עשויים לדרוש שבועות.

גורמים המשפיעים על עלות הייצור:

- כמות הלוחות בהזמנה.

- מידות הלוח ומספר השכבות.

- סוג הציפוי והחומרים.

- רמת הדיוק הנדרשת.

- דרישות בדיקה ותיעוד.

אדמתי סוכנויות: שותף מומחה לייצור מעגלים מודפסים

אדמתי סוכנויות היא חברה מובילה עם למעלה מ-20 שנות ניסיון בתחום הרכיבים האלקטרוניים. אנחנו מספקים פתרונות מלאים לתעשיות הרפואה, הביטחון והמוליכים למחצה. הלקוחות שלנו כוללים חברות מובילות כמו Intel, Qualcomm ו-Medtronic.

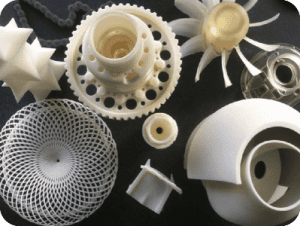

אנחנו מציעים שירותי ייצור מעגלים מודפסים באיכות הגבוהה ביותר, עם בקרת איכות קפדנית בכל שלב. בנוסף, אנחנו מספקים רכיבים משלימים למערכות אלקטרוניות כגון פיני פוגו, פיני ICT, מחברים ושקעים לתהליכי בדיקה וחיבור, וכן שירותי עיבוד שבבי מדויק לרכיבים מכניים.

אנחנו מלווים את הלקוחות מפיתוח ועד ייצור המוני, עם ייעוץ טכני מקצועי בכל שלב. צרו קשר לקבלת הצעת מחיר.

שאלות נפוצות

מהו ההבדל בין מעגל מודפס חד-שכבתי לרב-שכבתי?

מעגל חד-שכבתי מכיל שכבת נחושת אחת ומתאים ליישומים פשוטים עם מעט רכיבים. מעגל רב-שכבתי בנוי ממספר שכבות (4 עד 50+) מודבקות יחד, מאפשר מורכבות גבוהה יותר וצפיפות רכיבים. תעשיות הרפואה והביטחון משתמשות בעיקר בלוחות רב-שכבתיים בגלל הדרישות לביצועים ואמינות.

מהם קבצי Gerber ולמה הם חשובים?

קבצי Gerber הם הפורמט הסטנדרטי בתעשייה להעברת תכנון PCB למפעל הייצור. הם מתארים את כל שכבות הלוח, מיקומי הקידוחים, מסכות ההלחמה וציפויי פני השטח. בלי קבצי Gerber מדויקים לא ניתן לייצר את הלוח, ולכן חשוב לבדוק אותם היטב בתוכנת Gerber Viewer לפני שליחה לייצור.

איזה ציפוי פני שטח מתאים למוצרים רפואיים?

למוצרים רפואיים מומלץ ציפוי ENIG (Electroless Nickel Immersion Gold) שמבוסס על ניקל וזהב. הוא מספק פני שטח שטוחים לרכיבים עם מרווחים צפופים, עמידות גבוהה לאורך זמן, ויכולת הלחמה מצוינת גם אחרי אחסון ממושך. ציפוי ENIG עומד בדרישות האמינות המחמירות של תעשיית הרפואה ומתאים גם ליישומים ביטחוניים.

כמה זמן לוקח לייצר מעגל מודפס?

זמן הייצור תלוי במורכבות הלוח ובכמות. לוח דו-שכבתי פשוט יכול להיות מוכן תוך 24-48 שעות בשירות מהיר. לוחות רב-שכבתיים סטנדרטיים לוקחים 5-10 ימי עבודה. לוחות מורכבים לתעשיות הביטחון והרפואה, עם חומרים מיוחדים ובדיקות מקיפות, עשויים לדרוש 2-4 שבועות.

מה ההבדל בין בדיקת Flying Probe לבדיקת Fixture?

בדיקת Flying Probe משתמשת במחטים נעות שבודקות את המעגל נקודה-נקודה. היא גמישה ולא דורשת מתקן ייעודי, מתאימה לפרוטוטיפים ולכמויות קטנות. בדיקת Fixture (Bed of Nails) משתמשת במתקן ייעודי עם מחטים קבועות, מהירה יותר באופן משמעותי ומתאימה לייצור המוני כאשר העלות הראשונית של המתקן משתלמת.

מהו החומר FR-4 ומתי צריך לבחור חומר אחר?

FR-4 הוא החומר הסטנדרטי לייצור PCB – שרף אפוקסי מחוזק בסיבי זכוכית. הוא מתאים לרוב היישומים המסחריים והתעשייתיים. צריך לבחור חומר אחר כאשר יש דרישות מיוחדות: חומרי Rogers ליישומי RF ותדרים גבוהים, קרמיקה ליישומי הספק גבוה עם דרישות פיזור חום, או Polyimide ללוחות גמישים.

מהם תקני IPC ולמה הם חשובים?

תקני IPC הם התקנים הבינלאומיים לתעשיית האלקטרוניקה שמגדירים דרישות איכות, תהליכי ייצור ובדיקה. תקנים כמו IPC-A-600 (קריטריוני קבלה ללוחות), IPC-6012 (מפרט ללוחות קשיחים) ו-IPC-A-610 (קריטריוני קבלה להרכבות) מבטיחים אחידות ואיכות בין יצרנים שונים. בתעשיות קריטיות כמו רפואה וביטחון, עמידה בתקני IPC היא דרישת סף.

מה זה DFM ומה חשיבותו בשלב התכנון של מעגל מודפס?

DFM (Design for Manufacturing) הוא תהליך התאמת התכנון ליכולות הייצור של המפעל. הוא כולל בדיקה של רוחב מסלולים מינימלי, מרווחים בין מסלולים, גודל חורים, מרווח בין חורים לנחושת ועוד. תכנון שלא מתחשב ב-DFM עלול לגרום לבעיות ייצור, עיכובים ועלויות נוספות. רוב המפעלים מציעים בדיקת DFM לפני תחילת הייצור.

מאמרים נוספים